摘要:文章论述了高温磁翻板液位计参与的热力除氧乏汽回收技术在制氢装置的应用,并介绍了乏汽回收技术的原理、构造及自动控制的现。PLC技术、XST系列仪表与变频控制的结合,使得乏汽回收系统得到*优化的控制。同时结合本单位乏汽回收系统改造的实例,详细分析了改造的经济效益。

乏汽通常指具有热势能的蒸汽在经过做功之后,将其热势能转化为动能、势能或其他形式的能量之后产生的剩余蒸汽。由于蒸汽经过做功发生能量转化,其温度和压力都变得比较低,其利用价值就不大,通常直接排放到大气中。在凡有使用或生产蒸汽的工业企业都建有锅炉,如石化和发电企业。蒸汽生产过程中,锅炉上水的除盐水含氧量要求*低,通常的做法是采用蒸汽加热除盐水消除氧气的方式进行,即采用热力除氧。这种消除含氧的方式简单、可靠且效果显著,但同时大量的蒸汽也随着废气一同被排放。这些被排放的蒸汽虽然温度和压力都比较低,但仍然含有热势能,长期排放会造成大量能源浪费。

如果能将这些具有一定热势能的蒸汽有效回收加以利用,同时又能将水中逸出的气体排去,不仅能为企业带来可观的经济效益还可以减少对环境的热污染。

1、乏汽回收的应用与实现的背景

炼油部制氢装置两台除氧器,除氧温度为104℃左右,外排乏汽压力为0.015MPa,除氧器的上水温度在90℃左右,流量20t/h左右,乏汽外排管径为DN50,外排乏汽的流量在2t/h左右。大量的蒸汽同氧气一起被排放到大气中。因此,将乏汽全部回收利用是十分必要的,给除氧器增上了一套乏气回收装置,做好节能减排、节能降耗。

2、项目实施的必要性

本项目属于节能减排项目,增上乏汽回收装置,可将除氧器外排的乏汽100%回收,回收水可作为除氧器补水。项目实施后,不仅可获得良好的经济效益,还可消除热污染和噪音污染,是值得实施的项目。

1)改善除氧效果:本装置采用除盐水的水为动力,并利用原除氧器的排汽对进水进行除氧,同时将原定排汽中的氧气排掉,这就使得安装本装置后的除盐水进水中的总氧含量低于安装前的除盐水进水中的总氧含量。同时,由于本装置可将定排的乏汽完全回收,故可得到更优质的除盐水。由此可见,本装置对改善现场热能浪费有很好的作用。

2)降低职工劳动强度和操作危险:避免职工频繁上下除氧平台操作排汽阀,避免被烫伤的危险。

3)消除热污染和噪音污染:安装本装置后,很远就能看见的“白龙”没有了,很远就能听见的噪音消除了。

3、乏汽回收技术原理

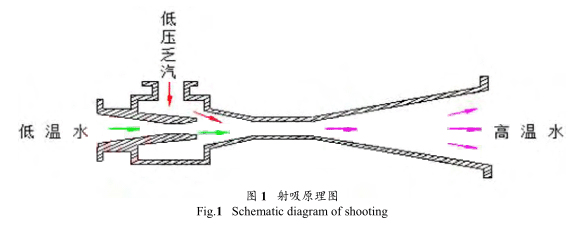

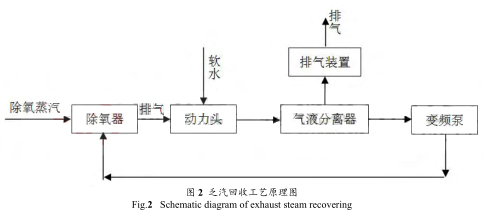

乏汽回收系统是通过对余汽进行射吸回收,回收凝液及热势能,对其进行再次利用。其原理是将补充进除氧器的除盐水改变路由使其进入KLAR动力头,动力头内部由于喷嘴处的缩径,除盐水在压力的作用下通过喷嘴发生喷射产生负压,负压使除氧器排放的乏汽被吸入动力头 ,如图1所示,同时除盐水和乏汽进行热量交换并混合,即乏汽被冷凝,除盐水被加热。然后混合后的流体再进入到系统中。这样利用了乏汽提高了锅炉的给水温度的同时使其得到凝结,减少除氧器蒸汽量,达到了回收利用乏汽和热势能的目的。工艺原理如图2所示。

4、乏汽回收装置控制系统的组成

乏汽回收过程控制的基本任务是在保证回收系统安全运行的前提下,有效回收乏汽所带的余热。但它的控制系统却比较简单,由XST系列仪表控制阀位、PLC系统实现液位联锁功能。

XST系列仪表采用单片机嵌入式组合设计,硬件扩充性强,可与各类模拟量输出的变送器配合,组成温度、压力、流量、液位、等测量或控制回路。

乏汽回收系统液位控制采用磁浮子液位变送器,将凝液罐液位信号转换成4mA~20mA信号传给XST仪表,XST仪表设定零点、量程,既能显示实际液位,又能将设定值和测量值作比较,输出4mA~20mA信号传给变频器,因其采用正作用,故液位越高,电流越大,变频器输出也就也大,电机带动泵的转速就越大。但在实际应用中,XST仪表的控制性能不是很好,参数整定性能较低,导致液位波动较大。因XST仪表不能进行PID参数整定,只能在变频器上做文章,*终将变频器内有关的升降速的时间参数减小,即每次液位将要下降到控制指标时,变频器的输出信号不再是升速;而液位将要上升到控制指标时,变频器的输出信号不再是降速。从而使原波动为270mm~550mm的范围,减小到350mm~450mm的范围并呈现周期变化。从而建立了XST系列仪表与变频器间的控制回路,使乏汽回收系统的整体运行得到*优化的控制。

5、乏汽回收装置控制原理

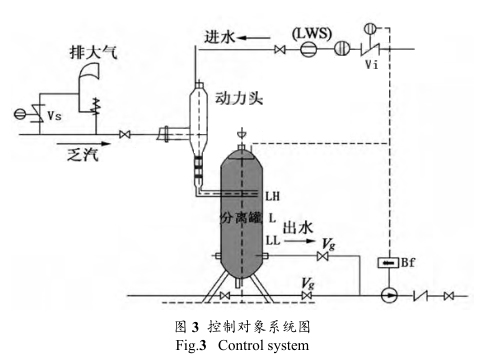

控制对象系统如图3所示,主要控制参数包括分离罐液位高报(LH)、正常液位(L)、液位低报(LL)以及除氧器压力(P)。主要的执行机构为进水控制阀(Vi)、变频控制器(Bf)。液位应控制在正常液位(L)附近,偏离L则由XST仪表控制变频器,调整水泵转速,以保持水罐的液位。液位由高温磁翻板液位计显示,并远传到中控室实时监控。

1)当分离罐内无除盐水时,磁翻板液位变送器将信号通过XST仪表传至PLC系统,PLC输出联锁信号不允许泵启动;微开Vi阀,除盐水液位达到LL以上时,PLC输出信号给Bf,使泵以变频器的*一频率运行,这时泵以较低转速开始运转。

2)当水泵启动后,逐渐打开Vi阀,除盐水通过动力头对乏气产生射吸。当除盐水液位达到L时,液位由XST仪表进行控制。

3)当液位超过LH时,PLC输出联锁信号,让泵以工频速度运转,并启动备泵,直到液位降至LH以下5s后,停备泵。为保证控制的平稳,若液位已经降至L,直接停备泵。

4)当乏汽回收系统不能正常运行时,如除氧器压力P超高,通过压力开关及PLC控制,安全阀(Vs)会自动打开将乏汽排放大气。

6、制氢装置乏汽回收装置经济效益分析

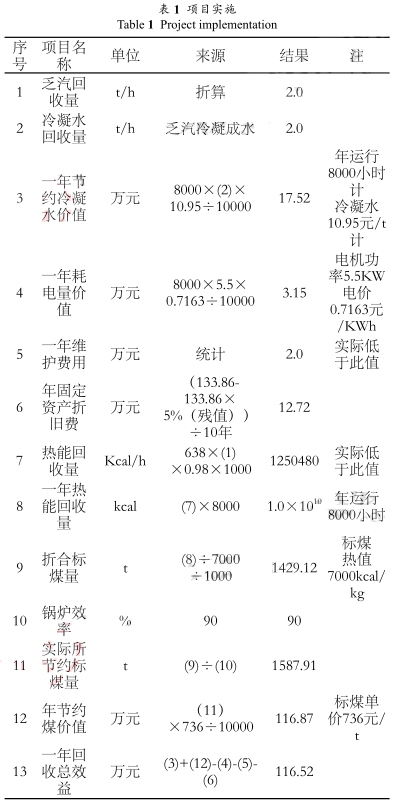

乏汽回收系统自投入运行以来,无需专人操作,生产运行平稳,除氧指标合格,乏汽几乎全部得到回收利用,节能效益明显。根据改造前后各项参数对比计算,每年就可节约成本超百万元,如表1所示。综述:制氢装置两台除氧器的乏汽通过动力头的射吸作用,将乏汽冷凝成水,共回收乏汽量2t/h,按年8000h,一年节约冷凝水价值17.52万元,一年折合节约标煤价值116.87万元,两台乏汽回收装置年电耗及维护费、固定资产折旧费用合计17.87万元,设备采购及安装建设投资133.86万元,年回收效益116.52万元,约14个月即可收回投资成本。装置至少可运行10年以上,10年经济总效益将更加明显,可见是值得实施的项目。

7、结论

除氧器乏汽回收系统有良好的氧气分离能力,以保证冷凝水的含氧量不高于待除氧补充脱盐水中浓度,保证除氧器除氧效果;不仅回收热能,而且能将冷凝水直接回输到除氧水系统中。

总之,乏汽回收系统结构简单,运行安全可靠,贴近实际生产需要,除氧效果良好,电气智能化程度高,投资少但经济效益明显,符合未来发展趋势的需要,是一种值得人们去关注的节能新技术。

|

|