引言

大型核电机组的励磁机一般采用循环空气冷却,冷却空气在冷却器和励磁机之间进行强迫循环,在经过励磁机和冷却器时发生热交换,将励磁机正常运行过程中产生的热量*终传递给冷却器内部铜管里的冷却水。

在机组运行过程中,若球罐液位计内部铜管发生泄漏,漏液会随着冷却空气一起进入励磁机内部,造成励磁机内的电气元件短路。当球罐液位计外部管道发生泄漏时,会造成冷却器的冷却能力下降。

因此,对球罐液位计内外部管道的泄漏情况进行实时监测,是保障核电机组的安全稳定运行的重要前提。

1 系统介绍

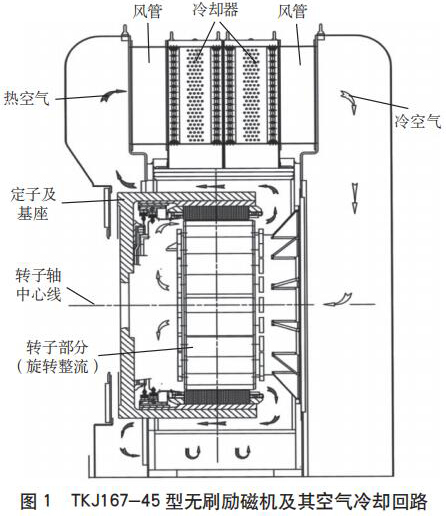

某核电厂的励磁机采用ALSTOM生产的TKJ167-45 型无刷励磁机,该型号的励磁机采用循环空气冷却,两台空气冷却器并排安装在励磁机的正上方,冷却空气在冷却器、风管以及励磁机外罩连接形成的闭合风路中进行强迫循环,具体情况如图 1 所示。

两台空气冷却器配套的漏液监测装置实时监测冷却器外部管道泄漏情况,当外部管道泄漏时,漏液通过收集管引入一台磁翻板式液位计,液位计中收集的漏液液位超过 200 mm 时触发报警信号;若运行、维修人员未及时采取干预措施消除故障,液位超过 800 mm 时,将触发跳机信号。这种方式存在不合理之处,需要改进。

2 漏液监测系统问题分析

2.1 缺少内部铜管泄漏监测装置

实际运行经验表明,球罐液位计内部铜管发生泄漏的概率较低,但一旦发生泄漏,漏液会随着冷却空气沿闭合风路进入励磁机内部,造成励磁机短路损坏的严重后果。为了保证机组安全,应有冷却器内部铜管泄漏监测装置,然而现场没有配置此类装置。

2.2 外部管道漏液监测装置的问题

球罐液位计外部管道的接头或法兰处经常由于维修质量或密封圈老化破损等原因而发生泄漏。当外部管道泄漏时,若无法进行有效监测并采取必要的干预措施,将导致泄漏持续,进而造成冷却器的冷却能力下降,泄漏严重时还可能导致励磁机过热,影响发电机组的稳定运行。

运行经验表明,若冷却器外部管道发生泄漏,通过运行和维修人员在线干预即可修复故障。然而现场配置的外部管道漏液监测装置在漏液液位超过800 mm 时,就会触发跳机。在此过程中,存在球罐液位计外部管道泄漏导致机组跳机的风险。

3 技术改进方案

针对该核电厂所采用的 TKJ167-45 型无刷球罐液位计外部管道监测装置存在问题及对内部管道泄漏无法监测的问题,对球罐液位计的漏液监测系统进行技术改进。改进后的系统包括内部漏液监测和外部漏液监测两部分,二者相互独立。当监测到冷却器内部管道泄漏时,能够及时触发报警和跳机信号,避免励磁机烧毁;当监测到冷却器外部管道泄漏时,仅触发报警信号,提醒运行和维修人员及时处理故障,从而保证发电机组的正常运行。

3.1 内部漏液监测改进方案

在冷却器底部两侧各安装一块挡板,形成一个内部漏液收集池。在内部漏液收集池底部开孔,并在小孔的下方安装 U 型槽,U 型槽的一端封堵,另一端与漏液收集管相连,通过漏液收集管将冷却器内部漏液送入内部漏液监测装置,如图 2 所示。

内部漏液监测装置包括 1 台磁翻板式液位计及配套的 4 个液位开关。当液位计中收集的漏液液位超过 200 mm 时,液位开关①会触发漏液高一段报警信号。当磁翻板式液位计中收集的漏液液位超过800 mm 时,液位开关②、③、④根据“三取二”逻辑运算结果发出漏液高二段报警和跳机信号。

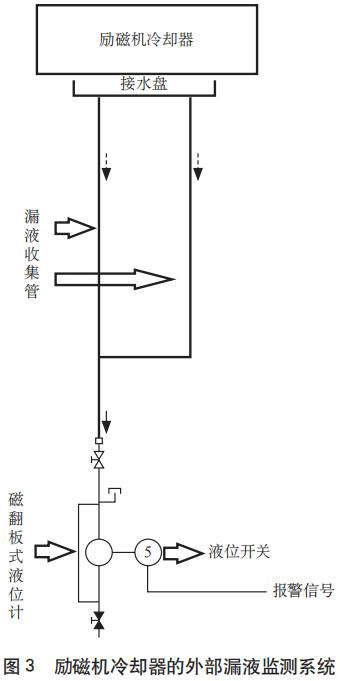

3.2 外部漏液监测改进方案

在励磁机外部管道的接水盘上开两个小孔,并通过外部漏液收集管将接水盘上收集的冷却器外部漏液送入外部漏液监测装置,如图 3 所示。外部漏液监测装置包括 1 台磁翻板式液位计及配套的 1 个液位开关。当液位计中收集的漏液液位超过200 mm 时,液位开关⑤会触发报警信号。

4 总结

改进后的球罐液位计漏液监测功能通过相互独立的内部漏液监测装置和外部漏液监测装置来实现。当球罐液位计的内部管道泄漏时,内部漏液监测装置将触发报警或跳机信号;当球罐液位计的外部管道泄漏时,外部漏液监测装置仅触发报警信号,提醒运行和维修人员及时采取干预措施。球罐液位计内外部漏液分别独立监测方案在核电厂的成功应用,保证了励磁机的安全运行,提高了核电机组的可用率。这项改造也为相关电厂的设备改造提供参考。

|

|