设备投用以来,出现减顶真空泵液位控制系统存在控制偏差大、设备故障多、控制失灵现象频生等种种问题,已经到了不能满足工艺要求,经常性需要人为进行调整,控制系统的精准度严重失准,严重影响装置的平稳运行。2011年8月大检修时,针对分离器液位控制系统的液位测量不准、电磁阀膜片腐蚀、液位开关控制失灵等问题,开展了系统的升级改造,将改造后由防腐磁翻板液位计组成的一套液位控制系统应用于生产,经过长达5年的现场运行结果表明:液位控制得到有效优化,降低了系统故障率,提高了自控水平,确保了生产装置的长周期平稳运行。

1、液位控制系统工艺现状及其问题

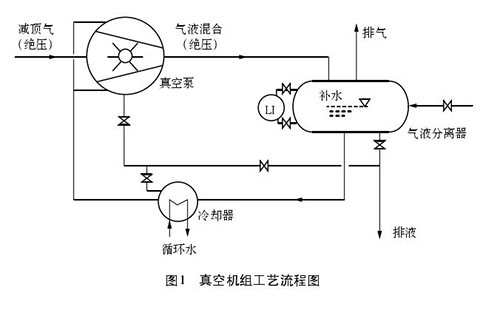

水环式真空泵机组由水环式真空泵、气液分离器、冷却器及内部连接管道组成(图1),为闭式循环机组。减顶气、工作水经真空泵输送至气液分离器,分离后的气体自分离器顶排出,水在压差作用下经冷却后重新进入真空泵,工作水可实现自动循环。

水环式真空泵启动前必须灌注工作液,若未灌注工作液,泵不具备抽真空能力(但不会造成机械损坏);过多的工作液会增加起动负荷,以至于负荷过重,不能正常起动;工作液不足会导致抽真空能力下降。

减顶气通常含有蒸汽,可能有凝结水析出而使分离器液位上升,导致真空泵电动机功率增加。

1.1液位控制系统现状

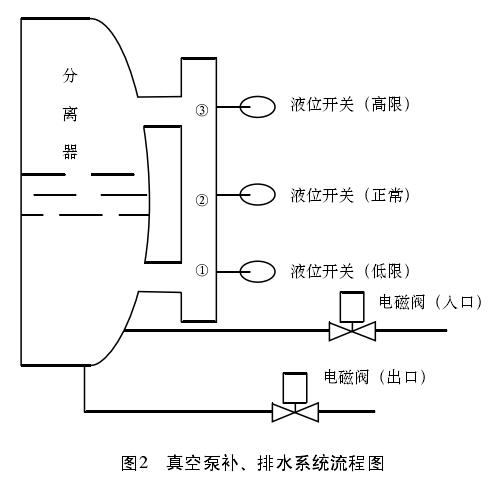

真空泵液位控制系统由防腐磁翻板液位计、液位限位开关和电磁阀组成。通过捆扎安装于防腐磁翻板液位计筒体上的3个接近开关分别检测液位的低位、正常位和高位,以控制补水线上和排水线上的电磁阀动作,确保分离器液位始终维持在正常位置附近(图2)。当液位在①位置时,低点液位开关动作(触点由闭合变为断开),入口电磁阀通电开启,开始补水;液位在①~②之间时,低点液位开关触点闭合,入口电磁阀仍通电开启;液位升至②位置时,正常液位开关动作(触点由断开变为闭合),入口电磁阀断电关闭,停止补水;液位在②~③之间时,正常液位开关触点断开;液位升至③位置时,高限液位开关动作(触点由断开变为闭合),出口电磁阀通电开启,开始排水;液位降至③~②之间时,高限液位开关触点断开,出口电磁阀仍通电开启;液位降至②位置时,正常液位开关动作(触点由断开变为闭合),出口电磁阀断电关闭,停止排水;液位在②~①之间时,正常液位开关触点断开;液位低至①位置时,低点液位开关动作(触点由闭合变为断开),入口电磁阀通电开启,开始补水。整个控制过程不断往复循环,以确保液位始终在正常 位置。

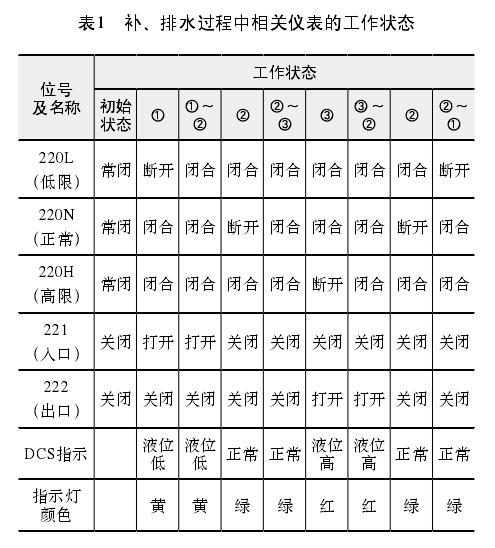

以P1028A液位控制为例,介绍补、排水过程中相关仪表的工作状态(表1)。液位在①~②、②~③和③~②时,接近开关的状态一致,无远传指示时,可能存在液位误判的情况,在正常位接近开关(220N)检测异常的情况下,更会使得入口电磁阀(221)或出口电磁阀(222)始终在开户状态,导致液位控制失控,影响真空泵抽真空效果。

1.2液位控制系统存在问题

2005年,真空泵气液分离器液位控制仪表开始投入运行,并按照厂方提供的控制方案进行液位控制。经过多年现场运行使用,液位控制系统暴露出控制偏差大、设备故障多、控制失灵现象频生等问题,严重影响减压装置的长周期运行,尤其在减压装置加工负荷较大时,液位控制不稳定造成真空泵跳停或排气温度过高,进而导致减压装置工艺控制波动较大。

1.2.1防腐磁翻板液位计

防腐磁翻板液位计为现场就地显示仪表,液位数据(范围值而非确定值)需要操作人员现场确认,而控制室DCS画面上无实际液位显示,致使内操人员无法准确掌握现场实际液位。

1.2.2液位开关

液位检测点有3个磁感应液位开关,用箍圈固定于防腐磁翻板液位计的外筒壁上,固定位置决定着液位测量点位置。在实际使用中非接触检测灵敏度受防腐磁翻板液位计浮子本体清洁度的影响,加之液位开关通过扎带固定于防腐磁翻板液位计筒体上,接触面小,受设备运转产生的振动影响,无触点接触偶尔会导致检测滞后,影响反应速度,输出错误信号,导致电磁阀无法关闭或打开。接近开关端子绝缘不佳,拆接线已损坏绝缘,导致输出信号线接地,输出信号始终为闭合状态,导致液位控制失灵。液位补排水系统液位检测由防腐磁翻板液位计上安装的3个接近开关实现,测量点过多,对3个接近开关整体完好性要求较高,如果有一个液位开关出现问题就会造成液位失灵无法控制。

1.3电磁阀

电磁阀为直动式弹簧压膜片电磁阀,膜片材质为橡胶夹布,具有双面受压承载、双面同等受压面、低磁滞、无黏滑效果。膜片直接影响电磁阀的流通能力,当补水水质不佳或有较多杂质时,杂质会在膜片上、下面堆积,造成阀体内平衡孔堵塞,影响膜片密封效果;长期堆积的杂质会腐蚀和磨蚀膜片,使膜片老化,缩短膜片使用寿命,造成电磁阀泄漏或无法开启,因此,电磁阀在使用一段时间后必须进行解体清理膜片。电磁阀的弹簧也会随服役时间的延长而出现弹力不足的情况,导致电磁阀无法正常开关。通常每年需多次更换电磁阀,此外电磁阀也无远传手动控制功能。

2、真空泵液位控制系统改造

针对上述液位控制系统的问题,为准确高效地进行分离器液位控制,降低仪表材料消耗和故障率,决定对液位补排水系统进行改造(表2):

①鉴于分离器无多余仪表安装预留位置,因此,将防腐磁翻板液位计改为带远传4~20m A信号输出的防腐磁翻板液位计,在原安装位置安装;

② 取消液位开关,保留原信号线,其功能由防腐磁翻板液位计输出实现;

③更换电磁阀,选装气动球阀,将电磁阀作为球阀控制元件,增加远传控制功能;④ 敷设气源管路至气动球阀,仪表信号线缆利原液位开关线缆。

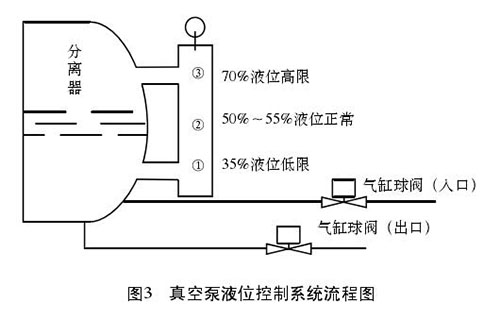

改造后液位①、②、③均由系统组态设置,为保证补排水液位保持在液位计中间位置,入口及出口气缸阀相应动作(图3)。液位低至①位置时,入口补水气缸球阀(由气源电磁阀控制)带电打开,开始补水;液位在①、②之间时,入口气缸球阀仍带电打开补水;液位升至②位置时,入口补水气缸球阀失电关改造后液位①、②、③均由系统组态设置,为保证补排水液位保持在液位计中间位置,入口及出口气缸阀相应动作(图3)。

液位低至①位置时,入口补水气缸球阀(由气源电磁阀控制)带电打开,开始补水;液位在①、②之间时,入口气缸球阀仍带电打开补水;液位升至②位置时,入口补水气缸球阀失电关开始排水;液位降至③、②之间时,出口气缸球阀仍带电排水;液位降至②时,出口气缸球阀失电,停止排水;液位降至②、①之间时,出、入口气缸球阀仍失电关闭,液位降至①位置时,入口气缸球阀带电打开,开始补水。整个控制过程不断往复循环,确保液位始终在正常位置。

3、改造前后液位控制效果对比

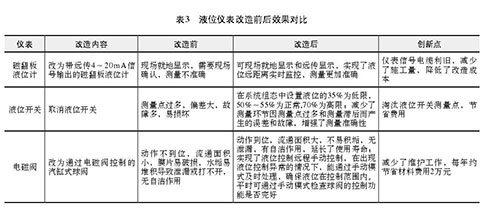

通过以上改造后,基本上排除了原液位控制仪表的弊端,使液位控制系统实现简单、准确以及维护量少的目的,保证了真空泵的长周期运行。通过两个检修周期的运行,获得了工艺区块工作人员的肯定(表3)。

4、结论

防腐磁翻板液位计和2个小型气缸球阀(由气路电磁阀控制)组成的液位控制系统,控制点更加准确有效,阀门的故障率明显降低,同时,可实现对阀门运行状态的监控。2011年检修改造至今,液位控制系统使用稳定,效果明显。改造后的防腐磁翻板液位计测量准确,小型气缸球阀控制动作灵敏有效,液位始终维持在50%~55%,满足工艺控制要求。

|

|