1 装置概况

乌鲁木齐石化公司炼油厂180万t/a柴油加氢改质装置由中国寰球工程设计公司辽宁分公司设计,设计能力180万t/a,该装置由中石油*七建设公司负责建设,于2015年建成,2016年7月试车成功。

2 泄漏情况

该装置于2016年9月开工转人正常运行,2016年9月7日发现D-104液面计上引出线有冒油气现象,现场检查发现D-104液面计上接管引出线法兰后焊缝靠上部有裂纹现象,车间对泄漏部位进行带压铆击消漏处理。9月8日该部位再次出现泄漏,装置停工隔离处理(表1)。

3 泄漏管线检测情况

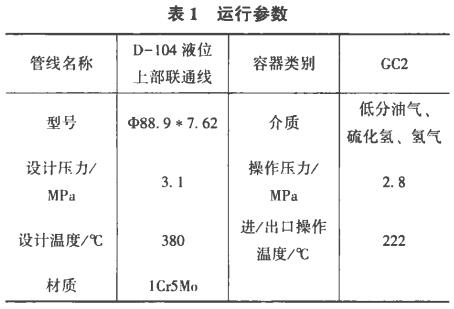

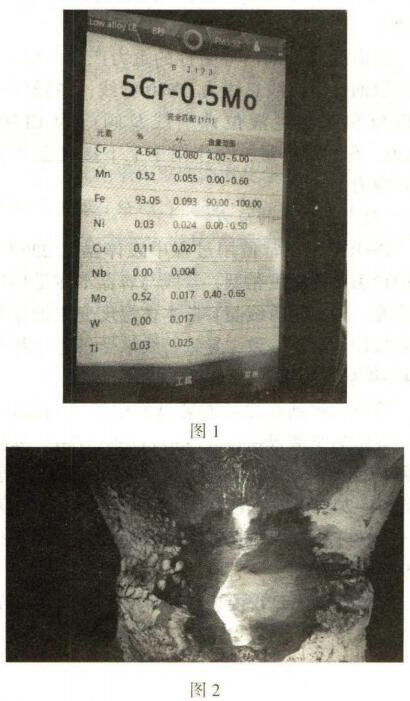

*先对该管线母材、法兰母材及焊缝进行了光谱检测、硬度和金相检测(图1,图2)。

(1)对该段管线进行能谱检测,确认该管线材质为lCr5Mo,管线材质无问题。

(2)硬度检测发现该裂纹焊缝附近热影响区硬度值*高达到349HB,超过技术规范要求的不大于241HB。

(3)现场对泄漏部位打磨、着色检测,发现该裂纹为贯穿性裂纹。裂纹主要在焊肉边缘热影响区位置,且裂纹靠内壁比较明显,裂纹明显为由内向外开裂。

4 管线修理情况

管线检测完成后采用氧乙炔对焊口进行了割除、磨光机打磨,消除全部裂纹缺陷,加T.坡口、焊口PT检测无缺陷然后按lCr5M?管线焊接技术规范进行了焊前热处理、焊接(控制层间温度)、焊后后热、保温缓冷、热处理、PT和射线检测合格。

5 泄漏原因分析

5.1 管线材质检查

对该段管线进行了能谱分析,确定管线材质为lCr5M〇,管线材质符合设计。lCr5Mo材质管道在焊接时要求比较苛刻,需要焊前预热、焊接时控制层间温度、焊后要后热及保温缓冷,以及焊后热处理。焊接工艺相对较复杂。铬钥钢焊接接头容易出现热裂纹、延迟裂纹和再热裂纹,需要严格控制好焊接及相应工序质量。

5.2 液面计及附属阀门等附件的重力产生的应力

液面计及其阀门等附件的重力产生的应力。该段液面计引出线总线为DN80管线,各强酸液位计面板和双法兰液位计引线及阀门为CL300DN50,有一定重量,会作用于上下接管上产生-定应力。

5.3 热变形产生的应力

D-丨04在正常使用过程中罐体温度2201,液面计引出线温度稍低,管线与容器本体受热均有形变,但由于管线与容器本体温度变化量存在偏差故形变量不一致,导致管线承受一定应力。

5.4 焊接质量

检查该焊缝在原始安装过程中的检测报告,其中射线探伤发现1点钟方向存在一处圆形缺陷,评定为1级合格且硬度值检测也合格。本次泄漏后检测焊缝实际硬度为349HB,远远高于SH3501-2011《石油化工有毒、可燃介质钢制管道T程施工及验收规范》中要求的不大于241HB。

5.5 操作运行

从实际运行情况看,D-104日常操作温度在220丈左右,操作压力2.6MPa左右,温度和压力均平稳,介质为热低分油气,无超设计要求情况发生。综合以上情况分析为:该管线在安装过程中由于焊接质量等不到位导致焊缝存在1处原始制造缺陷,加之焊后热处理不到位,焊缝硬度值严重超标。同时从现场缺陷裂纹打磨检查情况来看,裂纹由管内壁向外发展。综上所述,D-104液面计引线接管泄漏原因为焊接原始缺陷裂纹,加之热处理不到位(焊缝和热影响区存在淬硬组织,有较大裂纹倾向),在管线热变形应力和液面板重力等应力的综合作用下,裂纹由管内壁向外延伸发展,*终导致泄漏。

6 采取的措施和经验教训

(1)对泄漏的裂纹焊缝割除打磨消除裂纹,同时对坡口进行PT检测无缺陷。

(2)返修施工方案严格按焊接丁.艺执行。

(3)焊缝热处理严格按热处理工艺执行,控制好升降温速率及时间。

(4)严格按技术规范要求,焊后24h及热处理后进行硬度、射线探伤等无损检测,确认检测合格D

(5)对装置lCr5Mo铬钼钢管线焊缝全部进行硬度检测,对高于241HB硬度值的焊缝根据技术规范重新进行热处理,直至硬度检测合格。同时对硬度超300HB的管线焊缝进行射线探伤抽检,其余超标焊缝全部做超声检测。

(6)铬钥钢管线的施工在施1:前必须制定方案,施1:过程加强监督检查和检测验收。

|

|