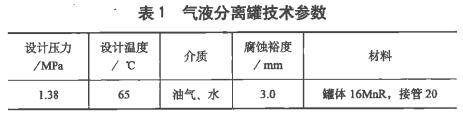

某炼化装置1台立式气液分离罐(规格DN2400X20,以下简称分离罐),技术参数见表1。在今年12月运行中液位计接管(425x3mm)的外伸部位发生泄漏,进行停工抢修。

查设备档案,分离罐于1995年建造,按GB150-1989《压力容器》设计、制造,1996年使用。*近一次定期检验于2016年随装置停工检修时,定期检验报告:检验结论为符合要求,安全状况等级评定为3级,允许使用到2019年9月。

1重油液位计接管腐蚀泄漏分析

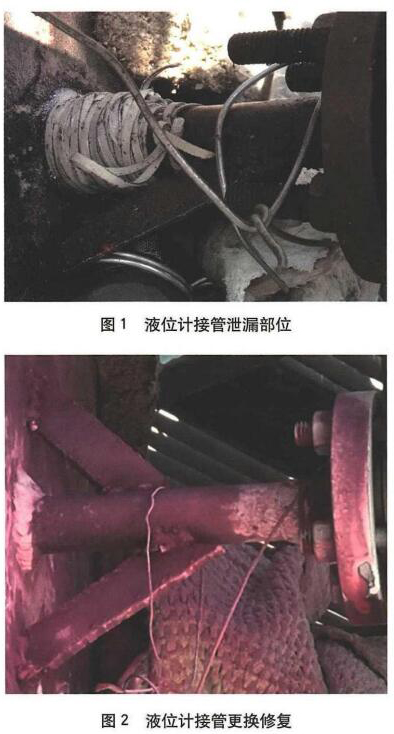

图1是分离罐液位计接管泄漏部位,图2则是停工抢修更换并经检查合格的重油液位计接管。泄漏发生在重油液位计接管靠近罐体部位(临时用白色胶带缠绕处),修复后的重油液位计接管仍釆用原设计结构,但接管壁厚增加,变更为必25x4mm。

停工后打开白色缠绕带观察,发现水平安装的接管底部管壁有穿孔。图3、图4是接管泄漏部位的内、外壁腐蚀形貌,接管底部外壁清晰可见腐蚀层脱落痕迹,壁厚有不同程度腐蚀减薄(但接管上部壁厚减薄不明显),在接管管壁缺陷处先行穿孔泄漏

查分离罐竣工图,虽然给出腐蚀裕量3mm,但没有给出设计使用年限,然而却至今已服役使用22年。从泄漏接管处的罐体测厚显示,*小厚度19.9mm,与设计的名义厚度20mm接近,说明罐内的介质腐蚀轻微。从接管底部外壁脱落的腐蚀层看,是由于此接管处的外保温施工不完整,接管处罐体保温层外包覆铁皮有缝隙,使得雨水渗入常年腐蚀累积,导致在管壁缺陷薄弱部位穿孔泄漏,这也可以从与其对应的下方重油液位计接管没有发生腐蚀泄漏失效得到证明。尽管下方重油液位计接管没有发生腐蚀泄漏,但是这种小直径接管(简称小接管)设计结构的合理性值得商榷。因为,这种小接管不仅较罐体下封头及其他大接管(ZW>50)容易先行腐蚀泄漏失效,而且小接管先行失效的案例在炼化装置的设备与管道中普遍存在。

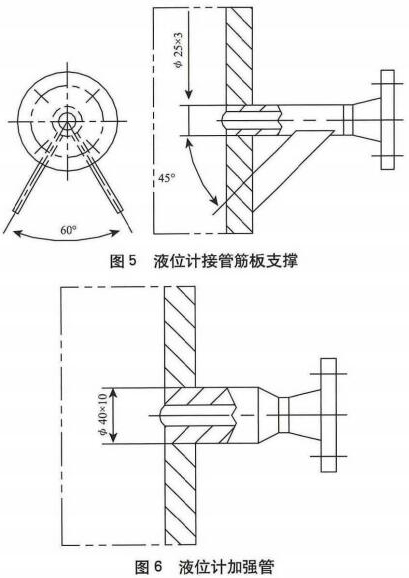

图5是泄漏重油液位计接管结构,虽然必25mmx35mm接管的开孔补强满足GB150-1989标准[11“开孔不另行补强”的要求,但却不符合现行标准GB/T150-2011的“开孔不另行补强”要求。因为,两标准虽然限制的设计压力(<2.5MPa)与接管外径(<89mm)等条件相同,但是后者改版标准却对接管壁厚及腐蚀裕量增加了要求,这是合理的改进完善。对于本例的425mm接管,满足GB/T150-2011的“开孔不另行补强”条件的管壁厚度至少应为5.5mm(按标准规定当腐蚀裕量为1mm时,接管厚度应不小于3.5mm)。所以,按HG/T20583-2011对小接管避免弯曲而推荐的加强结构优先选用加强管形式建议将液位计接管更改为图6的加强管结构。这样不但解决了小接管的开孔补强和防弯曲加强问题,也可以使小接管的设计使用年限与罐体一致,而且便于保证小接管与罐体采用插人式全焊透角焊缝的焊接质量。

重油液位计接管腐蚀泄漏原因除了分离罐保温施工不完整与设计结构不完善外,还与使用管理的隐患排查不细致以及定期检验的不全面有直接关系。特别是对接近设计使用年限或超期运行的压力容器,更应加强年度检查以及日常巡检时对小接管部位的排查,利用装置停工检修时机的定期检验重点检查小接管部位,发现问题及时整改,以避免小接管先于容器设计使用年限而提前腐蚀泄漏失效。这次液位计接管于下一检验周期之前发生腐蚀泄漏说明,上次容器定期检验的不全面所致,对此应引起相关各方为戒。

2重油液位计接管腐蚀泄漏教训

小接管提前腐蚀泄漏失效,已成为炼化装置中设备与管道突出的风险隐患,直接影响装置的安稳长周期运行。值得设计选型、制造安装、使用管理与定期检验等相关各方的关注。

小接管通常指<50mm的小直径接管,在炼化装置的设备与管道上一般作为仪表(如压力表、液位计、热电偶)管口,或排液、排气管口用,如此与仪表或阀门连接的小接管特点是,管径较小且壁厚较薄,并且悬臂结构承受弯曲力矩作用,而介质在管内不流动形成盲区使腐蚀成分浓缩增加腐蚀倾向;在室外,若防腐涂漆不合格(尤其是涂漆前除锈不符合要求)或保温不完整,长期受雨水侵蚀的潮湿环境影响,小接管与设备或管道焊接处便成为腐蚀失效的薄弱部位。

1)应从设计源头控制小接管先于设备或管道腐蚀失效。建议选择加强管结构,或选择长高颈法兰即HG20615-2009中的LWN型法兰,这是一种带颈对焊法兰的扩展形式,法兰颈部为较厚的直管(法兰与接管一体),如此省去了接管与带颈对焊法兰焊接的环缝。这种加强管结构不但解决了薄壁小接管的弯曲问题,同时也避免小接管先于设备或管道设计使用年限提前腐蚀失效问题(满足罐体腐蚀裕量要求),而且厚壁加强管与罐体插人式全焊透角焊缝更容易保证焊接质量,避免薄壁接管与较厚罐体间全焊透焊接接头施焊时造成接管容易烧穿,或因焊接线能量大造成薄壁管焊接接头区域过热而引起接头力学性能降低。

2)制造与安装应注重小接管部位的施工,保证小接管部位的焊接、外表面涂漆与保温施工的可靠性。小接管与容器或管道的焊接,应先做焊接工艺评定,然后按评定合格的焊接工艺进行施焊且经检查合格;小接管与容器或管道的外表面(尤其是接管根部)彻底除锈处理,符合JB/T4711《压力容器涂敷与运输包装》的St3级要求,然后按设计施工图要求涂两道底漆(有外保温要求的)且经检查合格;安装时,保护好外表面涂漆不破损,对于有保温层要求的容器或管道,应保证保温的施工质量,尤其是外包铁皮与接管部位的密封,避免雨水侵入。

3)使用管理与定期检验更应关注小接管部位的检查。由于小接管风险隐患日益突出,现已列为行业的专项整治课题。作为使用管理的责任主体,应加强小接管隐患排查,发挥容器或管道年度检查及日常巡检作用,发现问题及时整改;同时配合好装置停工检修期的容器或管道定期检验工作,将小接管隐患治理列入定期检验方案中,作为定期检验的必检项目,进行必要的宏观检查与检测,合理做出检验结论。尤其是对于使用年限超过20年的容器,更应引起使用单位与定期检验的重视,按规定办理安全评估后继续使用

3结束语

分离罐液位计接管先于罐体腐蚀泄漏失效是由于管壁较薄加之外表面防腐保温不完整导致雨水侵人常年腐蚀所致。对此应引起设计、制造、使用及检验等相关各方为戒。

1)建议施工图设计小接管选用加强管结构或选择长高颈法兰,制造应保证小接管部位焊接及外表面涂漆防腐的可靠性;

2)使用管理是设备与管道完好状态的责任主体,在安装时关注保温施工的完整性,在使用时注重小接管隐患的排查与治理,尤其是对于使用年限超过20年的容器,按规定办理安全评估后方可继续使用;

3)定期检验应保证容器或管道的状态符合使用要求,在注重*次检验的同时,更应重视超期使用容器的全面检验,将小接管列人检验计划重点检查,合理做出检验结论,以保证下一检验期内容器或管道的安全运行。

|

|