京九站位于河北省永清县别古庄镇双小营村附近,为一座转油站,管理着京九计和十九计两个计量站,每天的外输 量达 280 m3 左右。站内有油气缓冲分离罐、立式分离器、离 心泵、加热炉等生产设备,是油气生产场所,安全生产重点单位。

该站 1986 年投产,部分设备陈旧,生产操作由员工现场 操作完成。 各类生产数据诸如压力、温度、流量、液位等参数由员工两小时现场录取。 夏季每天两小时人工巡检一次,冬 季各班要做到每天一小时巡检、放空,来消除事故隐患,保障 安全生产。

因此在现有的技术下存在以下现场问题: 没有自动报 警、现场监控、自动调节装置,没有液位、温度、压力远传显 示,造成员工工作密度加大,责任加重,身心疲劳,使工作效 率下降。 当巡检不准时、路线不到位时,会出现生产数据录取不精准,生产运行状态不了解,从而存在事故隐患等安全问 题。 本文所述自动化在本站的应用,有效解决了上述问题。

一、自动化特点

油田生产管理不断向着精细化方向发展,对自动化的需 求和依赖日益增加。油田井站广泛地应用着各种自动化技 术:单井自动量油、配注站实现自动配注;各种监控数据实时 远传,联合站原油生产自动控制等。 这些自动化具有高精度和高量程比、智能化和数字化、网络化、总线化。它可与计算 机中专用软件相结合,把生产中的各类数据诸如压力、温度、 流量、液位等参数反映在计算机中,实现实时监控、自动调节、自动录取数据以及报警警示等功能,使员工在值班室内 就能对生产现状一目了然,做到及时发现问题,解决问题。

二、本站原有生产现状

1.巡检延时或不到位。 由于本站人员减少,每班只有一人,两小时一巡检,冬季一小时一巡检,间隔变短,员工身心 疲劳,出现巡检不准时、路线不到位等现象,在规定时间、地 点内录取资料超前或拖后,造成录取数据不精准。

2.生产现场情况不直观。

转油站内所有设备、容器为 24小时连续运行,以前,员工以每两小时一次巡检的方式掌握生产状态,不能**观察生产现状,如输油泵的运行情况、加 热炉的运行状态;温度、压力、液位、流量等参数是否达标。 生 产现场的不直观,使生产存在安全隐患。

3.生产要求不达标,不能及时反馈。

输油工作中的各项 参数是相辅相成的,每一个参数的变化,都能引起其他参数 的变动。 例如,离心泵流量减小,会造成加热炉外输温度升 高,达不到原油外输要求;分离器压力升高或下降,造成液位下降或升高,出现分离器跑气或冒油,造成生产事故。 因而要将温度、压力、液位、流量等参数严格控制在规定数值内。 而原来的生产参数是否达到规定值,没有报警警示,不能及时发现,经常出现各项参数变化不均衡,调节不及时,使外输参 数不达标,影响输油平稳运行。

三、自动化在本站的应用

油田自动化生产管理,就是通过数据采集、PLC(可编程逻辑控制器)控制、网络传输、图像视频监视、数据库管理及 发布浏览,实现油田生产的自动化控制与管理。 而本站的自 动化是对主要生产设备进行数据检测、 过程控制和图像监 视,然后将这些实时采集的数据和图像通过变送器及时传送 到计算机,为当班工人提供及时、准确的信息。

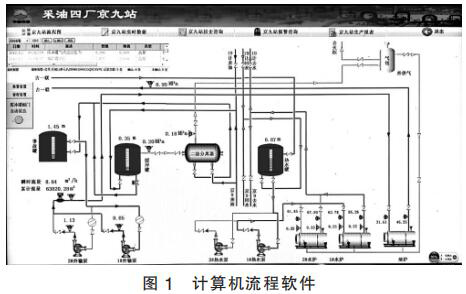

1.自动化与计算机相结合。 自 2018 年 9 月,技术人员针对本站的问题,对部分设备设施进行自动化改造,为温度、压 力、液位、流量等参数点安装变送器,把参数传送到计算机,与计算机专用软件相结合, 让员工通过计算机的实时反馈,及时了解生产状态。 计算机专用软件中具有 5 个功能。

(1)京九站流程图:反映出本站的外输过程,流程图上设置各参数点值,实时反映出各参数的变化。

(2)京九站实时数据:可反映出所有参数的变化。 其中包 括实时报警,可根据报警参数的设置进行报警;并反映出具 体报警内容。

(3)京九站历史查询:可**查询每分钟历史数据。

(4)京九站生产报表:可根据需要,打印出每天的生产报 表,取消人工填写的纸制报表。

(5)京九站报警查询:可**查询当时及历史的报警情况。 这些功能可将生产中的状态反映出来,使员工能实时了 解生产情况。

2.报警装置的应用。

由于本站为油气生产单位,有压力、 温度、液位、流量等参数,而各项参数的变化要严格控制在规定数值范围内。为了及时发现数值变化,安装了报警装置,并 设置报警参数值上下限,当参数超过规定值时,计算机发出 声响报警,提醒当班员工及时处理。

3.压力、温度装置的应用。

外输生产中有离心泵、加热 炉、分离器等压力设备及压力容器。 为了使压力变化值能精 准反映在当班员工面前,安装了数字压力测量仪表,由磁翻板液位计把数值传输在计算机上,当班员工就能**看到参数 变化,做出相应的调节。

以前加热炉的温度测量仪表为玻璃温度计,当班员工现场读数,存在时间与读数误差;现在更换为具有远传功能的温度变送器,数值反映在计算机上,可查询出每个点的温度变化。加热炉进出口分别安装了数字压力表、磁翻板液位计、温 度变送器,并将测量数值传送到计算机,可实时录取数值,消除了各种误差。

4.流量、液位监控的应用。

外输参数中流量及液位的变 化非常重要,通过给流量计及白酒液位计安装远传变送器,将数 值输送到计算机,员工在值班室就能观察到流量及液位的变化,进行调节,达到生产要求。我们在油气分离缓冲罐和事故罐上安装了高频雷达液位计,将液位高低传送到计算机流程图中,由图形与数值显示,取消员工现场观察。油气分离缓冲罐出口安装了自动调节阀,根据罐内液位的高低控制出液量的大小,保证气液分离彻底。

四、自动化运行的维护

为了让本站的自动化良好运行,我们对自动化工作进行了管理。

1.人员培训。 自动化在本站实施后,我们编写了《京九站 站控上位机操作说明书》,并进行培训,使员工能正确操作计 算机并处理一些常见问题。

2.变送器的维护。本站自动化中的变送器采用电流信号4 mA~20 mA(DC)和电压信号 1 V~5 V(DC)远传,为了保证变 送器正常运行,需要进行日常维护。其一,巡回检查:检查仪 表指示情况,有无异常,是否在规定范围内波动;对于没有现场显示的变送器,要去控制室看它的二次示值。仪表周围是 否有杂物或是仪表表面是否有灰尘,应及时清除和清洁。仪表和系统接口、导压管和各阀门之间有无泄漏情况。其二,定 期检查:检查零部件是否完整无缺,有无严重锈蚀、损坏;铭 *、标识是否清晰无误;紧固件不得松动,接插件接触良好,端子接线牢固,定期现场测量线路。

五、应用效果

自动化应用后,站内的各项参数准确地反映在计算机窗 口外输流程图上,当班员工通过计算机窗口流程图的数值变 化,了解设备运行情况,通过声响报警及时进行调节。 本站自动化应用包括以下几方面:生产过程自动监控管 理;生产数据的录取、生产日报管理;油气输送和油水管道的 监控。这些自动化监控管理,提高了生产管理水平,提高了生 产时效,降低了操作工人的劳动强度,减轻了员工的身心疲 劳,解决了生产中的一些安全隐患。

六、结束语

自动化技术在现代生产中已经广泛应用,油田的开采更 离不开自动化技术。 而现代生产的发展,对自动化技术提出越来越高的要求,使自动化更好地服务于油田生产。

|

|