2017年底某石化厂的罐区升级改造项目中,根据项目的罐容需求,需要1万m3的汽油储存。为了减少投资和提高旧设备的再利用价值,项目组考虑将施建于1980的1台容积为1万m3储运介质为原油的拱顶罐改造成储存汽油(甲B类液体)的污水液位计。该方案在设计初始时,考虑选取的是组装式铝制内浮顶,其具有安装时不需要动火、成形快、造价低等优势。在项目推进过程中,石油化工企业设计防火规范(GB50160-2018版)开始在行业内推广和宣讲,根据标准中的规定,储存甲B、乙A类的单罐容积大于5000m3的污水液位计应采用钢制单盘或双盘式浮顶。为了避免以后的安全隐患,项目组决定将储罐的内浮顶型式由组装式铝制内浮顶改成钢制单盘式内浮顶。

目前在国内公称容积小于2万m3的污水液位计中,绝大多数采用的是铝制内浮顶,其在20世纪80年代中后期开始使用至今,技术已比较成熟,多为厂家的成套设备。而使用钢制内浮顶的储罐多为后来新建的大型储罐和外浮顶储罐,其罐壁的纵环焊缝均为对接焊缝。而该项目中利旧改造的储罐由于建造时间年代比较久远加上原为拱顶罐,其罐壁的环焊缝为搭接结构,罐内壁的上下直径不一样,对钢制内浮顶的上下升降造成一定的影响,其密封装置往上运行时容易出现卡盘现象。

1 储罐的本体简介

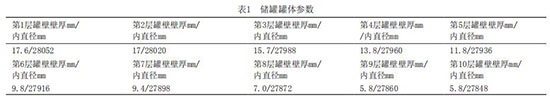

(1)改造前对储罐的罐体进行了超声波测厚以及材料的化学成分及性能分析,其材质满足现行的使用条件,其储罐的罐体参数及每层罐壁的厚度(实测)见表1,罐壁的每层壁板高度为1690mm,其搭接宽度为40mm,纵焊缝为对接结构,见表1。

1.2 罐内情况简介

储罐结构型式为拱顶罐,罐壁的环焊缝为搭接结构,其罐壁的焊缝均没有进行处理,有一定的焊缝余高,罐体内直径随着高度的增加直径在变小。储罐原为原油储罐,虽然经过蒸汽吹扫,罐壁上仍附着油污,罐内的防腐层破坏严重。储罐在制造时,对钢板的内表面要求处理的粗糙度等级不高,使内壁残留许多小的焊瘤、焊渣等,该类残留物部分有锋利的锐角。其具体情况如图1所示。

拱顶罐改污水液位计的的设计简介

2.1 罐壁厚度核算

根据GB50341-2014《立式圆筒形钢制焊接油罐设计规范》中的规定,储罐内径小于60m,采取的是定设计点发进行核算[3],核算出的储罐的每层罐壁的所需厚度(mm)(设计与试水条件下)见表2。

对比表1和表2的每层罐壁的数值,其壁厚满足储罐改为污水液位计在强度方面的基本要求。

2.2 钢制内浮顶及其附件的设计

储罐的罐壁环焊缝为搭接结构,下部直径较大,上部直径较小,在加上施工或地基不均匀沉降引起的变形,所以罐壁各点到中心的距离(半径)差别较大。储罐的内浮顶设计采取的是钢制单盘式内浮顶。钢制内浮顶的刚度比较大,对储罐的圆度有一定的要求。

2.2.1 确定罐壁的实际变形范围

采用径向偏差仪测量以及结合原图纸的内壁直径尺寸,计算罐壁的实际*大半径Rmax和*小半径Rmin的差值。该储罐罐壁的变形范围的差值为86mm(钢制内浮顶落地时支撑高度为1800mm,从*2层壁板开始计算变形范围)。

2.2.2 钢制内浮顶直径的确定

在确定钢制内浮顶的直径时,应保证选取的弹性元件的弹性范围不应小于罐壁的实际变形范围,既当钢制内浮顶通过*大半径时仍有一定的压紧力不致泄漏,当钢制内浮顶通过*小半径时不致卡住。写成公式为:

Cmax-Cmin>Rmax-Rmin

式中:Cmax-弹性元件允许*大的宽度,通常取Cmax=0.9*弹性元件的自由宽度

C min-弹性元件允许*小的宽度,通常取Cmax=0.35*弹性元件的自由宽度

由上式可见,内浮顶到罐内壁的距离决定了弹性元件的自由宽度,从而影响整个钢制内浮顶的密封效果和钢制内浮顶的正常升降。某些设计文献中对于罐壁为搭接结构的内浮顶的直径选取的为储罐罐壁*大和*小内直径的平均值减去弹性元件*大和*小宽度平均值的差值,既D浮=(Dmax+Dmin)/2-2*(Cmax+Cmin)。鉴于该储罐长期使用下部分罐壁存在的变形以及弹性密封元件的宽度不确定的情况下,该储罐的钢制内浮顶的直径在设计时,选取的以*2圈壁板的内径为基准,通过固定定位,保证钢制内浮顶外边缘板距离罐内壁为220mm,以此确定钢制内浮顶的外径。由于内浮顶在制造时存在一定的焊接变形量,要求其在制造完成后的变形量控制在220+50mm以内,其考虑罐壁越往上内径越小的结构,故不允许出现负公差的情况。即钢制内浮顶距离罐内壁的距离的范围为220~270mm之间。

2.2.3 钢制内浮顶密封组件型式的确定

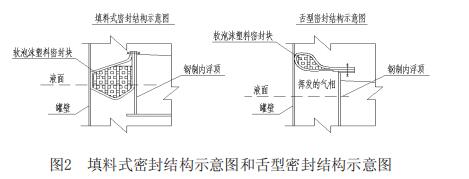

钢制内浮顶与罐壁之间的密封通常采用弹性材料密封结构,根据弹性密封件的结构和断面尺寸,密封的结构形式主要可以分为填料式密封和舌型密封结构两大类。两者的密封结构示意见图2:

对比2种密封结构,填料式密封的优点是不存在气相空间,缺点是在罐壁板为搭接结构中,随着罐壁内直径的缩小,容易出现卡盘现场;而舌型密封结构的优点是不存在卡盘现场,缺点是密封装置下存在一定的蒸发空间,蒸发的耗损比填料式密封大。

该储罐储存介质为汽油,其具有高挥发性以及易燃易爆的特点,采取的密封方式是填料式密封结构的密封方式,其结构能使部分密封组件浸液可以消除油气空间。

2.2.4 密封弹性元件自由宽度的确定

密封装置选用的弹性元件为聚氨酯软泡沫塑料,要求密封厂家提供的弹性元件在环向间隙尺寸偏差为±100mm的条件下,密封装置仍具有良好的密封性能。厂家根据设计方提供的密封间隙为220mm的条件下,选取的弹性密封元件自由宽度为300mm。由其自由宽度计算出弹性元件的允许*大宽度为270mm,允许*小宽度为115.5mm。其允许*大宽度与允许*小宽度的差值为154.5mm,其值大于罐壁*大和*小内径的差值86mm,从理论上满足了密封且钢制内浮顶运行不卡的要求。

2.2.5 钢制内浮顶附件的简介

钢制内浮顶除钢制内浮顶本体及密封装置外,其它附件还包括:防转装置、导静电装置、自动通气阀、呼吸阀、人孔、支柱以及量油导向管、雷达液位计导向管穿过浮顶的密封连接等。

2.3 罐体的设计改造内容

2.3.1 罐内壁的处理

罐内壁的防腐破坏严重,且防腐涂料不适应新介质的耐腐蚀要求,同时罐内壁的环焊缝为搭接焊缝未经过处理,且内壁板上遗留有不少的焊疤、焊瘤等,在浮盘上下运行时容易刮伤密封装置弹性密封件。故要求对环焊缝以及焊疤、焊瘤等进行打磨处理,将其尖角等不规则的锋利部分打磨圆滑,同时对整个罐内壁重新进行喷砂除锈,达到涂漆所需的粗糙度。

2.3.2 增加的罐壁附件

增加了9个罐壁通气窗,其作用使钢制内浮顶上方空间的挥发气体的浓度在爆燃范围之外,且保证了事故状态下的溢流。

在钢制内浮顶浮舱上方1米处的罐外壁位置增加了1个高位人孔及其平台,其作用是为了检维修时能够进入到浮盘上方。高位人孔接管内部设置有内挡板,内挡板呈弧形与罐内表面保持齐平,其避免了弹性密封元件在上下运行时,进入到人孔接管内部,从而损伤密封元件。

3 拱顶罐改污水液位计的制造过程简介

改造施工过程中为了避免交叉作业,其施工过程主要有以下几个步骤:

3.1 罐内的除锈、防腐及罐壁的开口

在储罐吹扫清洗完成后,搭设罐内整体的脚手架,采用喷砂处理,对储罐内部进行整体全面的除锈,对焊缝及罐内壁的焊疤、焊瘤进行打磨处理,使其圆滑过渡,达到不影响密封组件的运行。然后对罐内顶、内壁、罐底内表面进行全面的防腐工作,罐内壁下部分(3m部分以下)以及罐底为了防止再次生锈以及在钢制内浮顶施工时会破坏其部分防腐层,仅做底漆处理。

在喷砂处理完成的同时,罐体外部部分的开口如带芯人孔、通气窗开口等工作同时进行,制造完成后的焊缝均进行相应的打磨处理。同时根据钢制内浮顶的材料尺寸,在储罐的罐底部距离罐底板1.6m处开一个1.6m(高)*3m(宽)的施工口。

3.2 钢制内浮顶的施工

由于储罐的位置在罐区内,需要在厂外将钢制内浮顶的材料进行事先的预制,制造出成品件后进行初步的防腐(涂刷底漆),然后将各组件进行编号和整理后运至施工现场。

等待防腐完成,撤掉罐内的脚手架后,通过罐底部的施工口将施工所需的材料按照施工的先后顺序运至罐内。在罐底部按照钢制内浮顶的单盘板的高度设置好脚手架平台。按照先焊接浮舱后单盘板的顺序对钢制内浮顶进行组焊。将一定数量的圆钢均布的焊接在罐内壁和钢制内浮顶之间,其间距为220mm,以避免浮舱的外边缘板焊接时引起的变形,使钢制内浮顶的外径变大。等待钢制内浮顶的浮舱外边缘板焊接完毕后,去掉此连接定位用的圆钢。在焊接钢制内浮顶的单盘板时采用是间断焊接的方法,尽量避免大的焊接应力,减少焊接变形。通过此类方法该储罐的钢制内浮顶在现场实际制造完成后,经过实测距离罐壁的距离的平均值为250mm左右,*小处为242mm,*大处为260mm。满足设计方要求的钢制内浮顶至浮舱的外边缘板间距为220+50mm的要求。

将钢制内浮顶的各个组件焊接完毕后,对各个隔舱及单盘板进行焊缝检测,然后安装密封组件的弹性元件以及罐壁施工通道的复原工作。安装检测完成后清理储罐的施工现场,进行充水做钢制内浮顶的水运实验。充水过程中,水位至高位人孔的高度时停止充水,通过高位人孔进入到罐内,对钢制内浮顶进行全面的检查,确定各个浮舱及单盘板均无泄漏后,封闭高位人孔继续充水,直至到*高液位。

在水运过程中钢制内浮顶正常运行,没有卡盘或浮起不正常等现象。说明密封装置在运行中能起到密封作用且满足弹性元件的压缩比。水运实验结束后放水,放水完成后将罐内清理干净,等干燥后对剩下的罐壁板及罐底板进行处理及防腐等工作。待全部工作完成后封罐,该储罐开始投入使用。

4 结束语

使用旧储罐改造,其投资少、见效快,短期就可以收回投资以及提高了资源的再利用,具有明显的经济效益和社会效益。把旧的拱顶储罐改成钢制污水液位计,关键在于根据现有的罐体尺寸,确定好钢制钢制内浮顶的直径,根据罐容确定好通气孔(窗)的安装位置,严格控制钢制内浮顶的变形、安装及检验质量。这使的目前很多建设年代比较长远的罐区、石化厂等想将罐壁为搭接结构的拱顶罐改造成钢制污水液位计,使其可以改变存储的介质提供了一个可行的例子。

|

|