牛奶液位计比浮球式、干簧管式、浮球磁致伸缩式、雷达式、超声波式的明显优势。但目前市场上的产品都是表压,不能测带压容器的液位。生产实际需要,本文设计出了能测量带压容器的牛奶液位计,并且带有一定的温度自补偿功能,解决了生产中的测量难题。

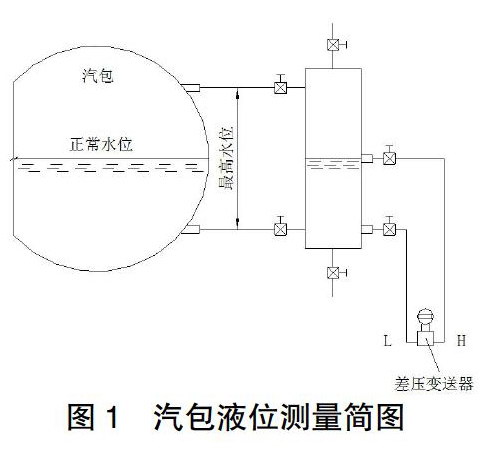

差压变送器和差压双远传双法兰变送器可以测量带压罐内的液位。比如:火力发电厂的汽包液位测量。使用中,差压变送器低压端安装在与汽包相连补偿式平衡容器底部,高压端安装在与汽包相连的平衡容器的与汽包正常水位平齐的位置。如图1所示。

但是对于只有一个上边的取压口的密闭容器或者是半地下罐,用现有的差压变送器就不行。用浮球式液位计,对于高压和粘稠介质,也不行,球会被压坏或粘住不动;用雷达和超声波液位计,有盲区,造价又高。

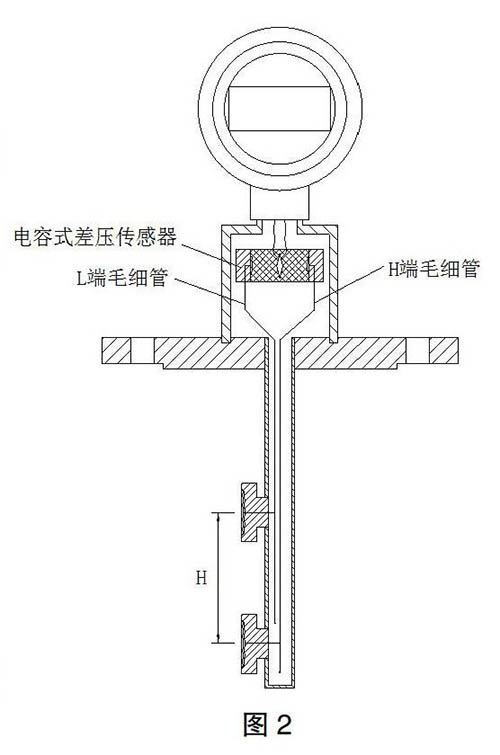

我们设想用差压原理,将差压高压端(H端)做出充油的毛细管和受压膜盒,毛细管加膜盒长度为从带压容器上的连接器到容器底部;差压变送器低压端(L端)也做一个膜盒,膜片直径同高压端的膜盒。这个膜盒置于上端的容器内,连接器下,也可以置于连接上边的封闭腔室内,封闭腔室与连接器(法兰)上有差压传感器低压端引压孔,与被测容器相连。用以自动减去容器内压力。为了使差压变送器高低端由于真空下充灌硅油等导压介质对差压造成的误差尽可以少,将低压端的毛细管做成与高压端等长,毛细管下端封闭。这样,双向毛细管所产生的压力几乎相等,产生差压几乎为零。这样设计还有另外一个重要功能,就是,无论充填什么样的导压介质,都要产生膨胀与收缩,只要有温度变化,这种变化就有,由于双向等长等容,两个膜盒几乎处于同一温场,这种温度变化产生的影响可以自动抵消,由充填导压介质产生的误差很小。

由于所用差压变送器原理,所投入带压容器内的是不带电能量的毛细管膜盒,无附加防爆危险。

技术指标:如DPS8H-AN带压容器液位变送器。精度*优可达:±0.1%F.S;温度飘移:±0.2%F.S/50℃;适应温区:-40℃~200℃。

对比试验:DPS8H-AN液位变送器(0~20kPa,0~2m)与DPST-LT单法兰单远传差压变送器(0~20kPa)相比较。

实践中,除了选用有自动平衡压与温度补偿外,膜盒内的容积也“斤斤计较”。在高真空下,对导压液体介质进行除汽、脱水工艺处理,保证导压介质的物理性质;充油时,对充入每个膜盒和毛细管中充油量进行计量。保证充入每端的油量一致。这就保证了设计思想的执行。

除了上述充油质量的保证外,在膜盒结构上也给予了保证。采用了仿形膜片膜盒,保证了膜片波纹形状与膜盒基底上的波纹很好地匹配,利于人为计量控制充油量,对充油量的可控十分重要。更有利于使用过程中耐冲击和维护清理刷洗,膜片可刷洗很重要。如:液位变送器所测介质是低温介质,根据所充导压介质的体积膨胀系数,计算出充足的导压介质容量,以防止在低温下,由于导压介质收缩,将膜片“抽压”到膜盒基底上,不能正常感压,以及给传感器带来人为负压。高温使用的液位变送器,在常温下就要少充导压介质,留出膨胀余地。

结构的密封保证。在现有的牛奶液位计的结构上,普遍采用橡胶环、垫等来密封传感器到壳体上;电缆也采用橡胶密封办法固定。这是不十分可靠的方法。我们大部分采用氩弧焊,关键结构处采用电子束焊。这样有效地防止含有钼元素的不锈钢,在较长时间熔焊时,钼元素的析出,影响焊口的耐腐蚀性能。同时也减少了焊接应力。对于产品的使用寿命十分有益。我们设计的可测量带压容器牛奶液位计实现了全部不锈钢结构,全焊接。因此也很顺利获得了防爆证。

结论,我们所设计的带压容器牛奶液位计,供电24V.DC,输出4mA.DC~20mA.DC,二线制,精度±0.1%F.S,温度飘移:±0.2%F.S/60℃;稳定性:±0.2%F.S/年;耐静压值:≤32MPa;适应温区:-40℃~200℃;投入部直径*小Ф40mm;也可以是带有HART及其它总线的数字产品。无论从哪方面来说,都是一种适用的技术产品。

这种产品及设计思想,很容易做出投入式密度计产品,如图2所示。

|

|