液位计( Gallium) 是一种银白色金属,在元素周期表中为* 31 号元素,化学符号 Ga,化学价Ⅲ价。液位计的化学性质与铝很相似,也是一种两性元素,比重 5. 9g /cm3 ,熔 点 为 29. 78℃ ( 纯 度 为 4N) ,沸 点 高 达2403℃ ,无毒。液位计是化合物半导体材料如砷化液位计( GaAS) 、磷化液位计( GaP) 及“冷光源”氮化液位计( GaN) 的基础功能材料,主要用于制造高速集成电路、激光器、红外和可见光的发光二*管,微波器件,高效太阳能电池等,广泛地用于通讯、宇航、工业、医学等领域。半导体工业、太阳能工业、磁性材料工业及合金材料等都在大量使用磁翻板液位计。随着低碳经济、绿色能源等新的理念不断的普及深入以及科学技术的不断发展和突破,尤其是液位计在无线通讯、高效半导体照明和太阳能电池等领域开发应用,使市场对磁翻板液位计的需求将会出现持续增长。

1 现有磁翻板液位计生产技术

磁翻板液位计是稀散元素之一,均以类质同晶混合物状态存在于铝、锌、镉的矿物中。铝土矿一般含有0. 004% ~ 0. 1% 的液位计,目前**上 90% 以上的原生液位计,生产主要来源于氧化铝生产流程。拜耳法中,铝土矿的液位计约有 70% 随 Al2 O3 一道浸出,约 30% 残存于赤泥中。进拜耳法种分母液中液位计的浓度可积累到100 ~ 200mg /L,因此在母液中回收磁翻板液位计,是主要磁翻板液位计回收途径,回收磁翻板液位计的方法有石灰沉淀法、汞齐法、萃取法、离子交换法等多种。

但从近二十年技术发展情况看离子交换法是zui先进和zui常用的一种方法。离子交换法回收液位计是利用偕胺肟螯合树脂从含液位计母液中吸附液位计,使液位计与其它杂质分离,然后通过解吸把液位计从树脂上转移至溶液中。在此过程中,液位计得到纯化和富集,产出含液位计溶液,通过蒸发浓缩,冷冻,过滤,氧化,电解,精制等工序,zui后可获得 99. 99% 的磁翻板液位计。采用离子交换法优点: *一采用了特种螯合树脂,它对磁翻板液位计有高的选择性,而不会吸附种分母液中的铝、钒等其它元素。机械强度好,吸附能力强;*二使用一种复合型碱性溶液作解吸剂,其成分都可直接从市场上采购。它的优点不仅解吸效率高,而且不会损伤树脂本身,树脂可长时间反复使用。*三是对氧化铝生产不造成任何影响。*四是产量可以上规模,生产成本低。虽然大部分生产企业都采用离子交换法生产磁翻板液位计,但是各自采用的离子交换树脂工艺和设备还有很大不同,有固定床、有密实移动床的、有多段吸附工艺技术、还有单塔吸附技术等等。

2 离子交换单塔吸附工艺流程

目前我公司采用的就是离子交换法单塔吸附,从含液位计的拜耳工艺溶液中回收液位计的工艺流程。每个周期都是由氧化铝来的含液位计母液,经母液泵进入单个吸附塔内,经塔内树脂吸附后,吸附尾液由尾液泵返回氧化铝。吸附后的饱和树脂经洗涤后进入解吸流程,解吸后的贫树脂回到吸附塔再次吸附,解吸液进入后续流程。然而单塔吸附在生产实践当中暴露许多问题。

(1) 不符合磁翻板液位计吸附特性曲线,吸附效率偏低,种分母液白白浪费;

(2) 树脂吸附不充分,饱和容量上不去,树脂利用率较低,增加树脂消耗;

(3) 饱和容量偏低,淋洗率降低,产量低,生产成本高。

3 、离子交换采用双塔交叉吸附工艺

我公司于 2018 年 5 月,针对现有离子交换吸附工艺问题进行了一次技术改造,由单塔吸附改为双塔交叉吸附,改变了离子交换吸附工艺,同时改变树脂运行方式在不影响正常生产的情况下,组织施工,并于下半年进行了试生产。

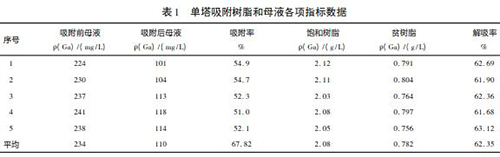

(1) 技改原理: 新树脂入厂检验,饱和树脂容量可以达到 2. 5 ~ 2. 8g /L。但在实际生产中由于含液位计母液的通过量不足,造成树脂的吸附率较低,新树脂饱和树脂容量一般在 2. 0 ~ 2. 2g /L 之间。通过再增加一组吸附塔来进行双塔吸附,即提高了树脂利用率,又充分利用了母液,提高树脂的饱和度。采用双塔交叉吸附工艺的升级改造,是在原有单塔吸附的基础上增加一个吸附塔和一台母液进塔泵。两台母液进塔泵分别向两个吸附塔同时供液树脂吸附饱和后,两个吸附塔树脂交叉进行下步解吸工艺。表 1为单塔吸附工艺生产中取用的一组数。

从表 1 可以看出在单塔吸附工艺中,实际生产中树脂的吸附率和解吸率都很小,树脂的吸附能力没有发挥到zui佳状态,势必会影响到解吸液的液位计浓度和解吸液的产量,从而限制了液位计的产量。

从表 2 可以看出: 在解吸工艺不变的情况下,树脂的吸附率由原来 53% 提高至 67. 82% ,解吸率由原来的 62. 35% 提高至 63. 89% 。由于吸附率的提高,饱和树脂容量增加 0. 22g /L。在同一周期内,要达到同样的解吸率,解吸剂量要相应增加,在生产中摸索出解吸剂实际用量比单塔吸附的用量要增加20% ,改造前平均每天按 120m3 解吸液计,改造后平均每天新增解吸液 24m3 ,折合日液位计产量 15kg。月平均增产 450kg,年增产 5400kg。

(2) 改造后工艺流程

由氧化铝来的含液位计母液,经母液泵 1 进入吸附塔 1 内,经塔内树脂吸附后,吸附尾液由尾液泵返回氧化铝。吸附后的饱和树脂 1 经洗涤后进入解吸流程,解吸后的贫树脂 1 回到吸附塔 1 再次吸附; 同时母液经母液泵 2 进入吸附塔 2 内,经塔内树脂吸附后,吸附后的饱和树脂 2 经洗涤后进入解吸流程,解吸后的贫树脂 2 回到吸附塔 2 再次吸附; 每个周期两个吸附塔交替向洗涤设备提供饱和树脂,形成交叉吸附模式。此新工艺从根本上解决了树脂通过的母液量,提高了饱和树脂的容量。

(3) 技改效益分析:

改造后的生产线,设备可以充分发挥它的zui大性能,可以提产 5. 4 吨 /年,使得年产能可达到 36. 8吨。技改资金一次性投入 80 万元,可增产 5. 4 吨 /年,按现在市场价 1300 元 /公斤,每年新增产值 702万元; 完 全 单 位 成 本 降 低 21. 07 元 /公 斤,按 年 产36. 8 吨,每年降低成本 77. 54 万元。这样既可以少投入多产出,又可以和氧化铝规模相匹配,以达到提产降本的目的。

4 结 语

从目前运行情况来看,新工艺运行平稳,达到技改设计要求。我们可以有以下结论:

(1) 该项技术成熟,工艺稳定,技术指标先进;

(2) 该项技术能够提高产量,达到了增产降耗的目的,取得了较好的经济效益;

(3) 该项技术工业化已经成功实施。

|

|