一、 气压贮油罐系统概况和工作原理

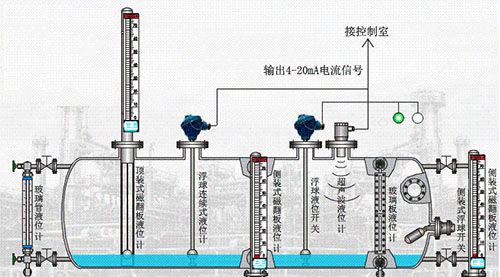

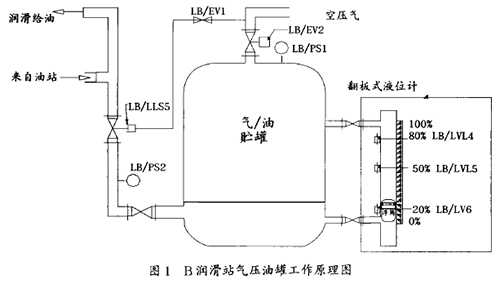

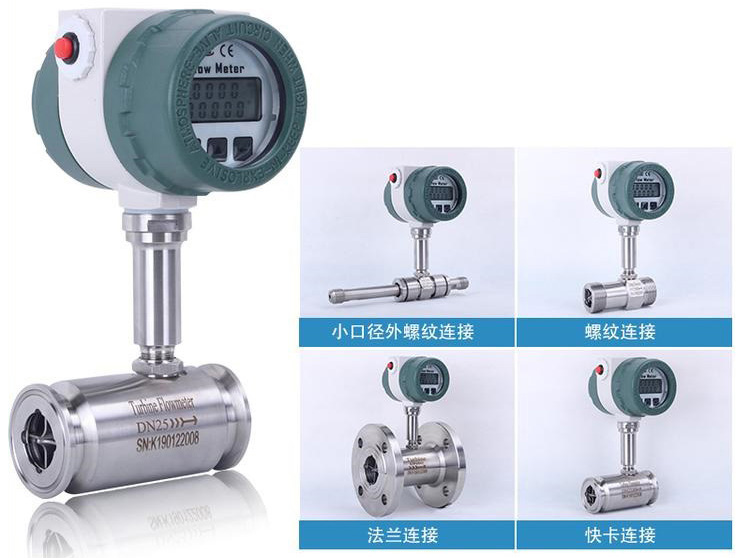

润滑系统出现故障时,压缩空气将贮备的稀油压出,维持向润滑对象供油,轧线相关设备按规定顺序完成工作,直至停止运行。该系统主要由压力贮罐、空压气压力控制装置(压力变送器LB/PS1、进气控制阀LB/EV2、增压缸等)、贮罐油位检测装置(粗苯防爆液位计,干簧管式接近开关LB/LVL4、LB/LVL5、LB/I vI 6)、进 }油控制阀LB/EV1、供油管压力变送器LB/PS1、真空脱水器、泄压安全阀等组成(见图1)。

1.2 主要功能

B站润滑系统正常供油时,油阀(LB/LI..S5)打开,稀油被压入贮罐。进气控制阀(LB/EV2)控制贮罐进气,稀油到达工作液位(油位标尺的50%位置±200mm)时,保持贮罐内气压与供油压力平衡。

二、 粗苯防爆液位计检测和控制功能

B润滑站气压贮油罐液位检测,采用进口粗苯防爆液位计和干簧管式接近开关组件。浮筒跟随液位上升,其内部的磁钢逐个对相应磁翻板作用,磁翻板翻转呈红色显示“有油位”。液位下降时,相应磁翻板受反向作用翻转呈白色显示“空位”。三个干簧管式接近开关分别安装在控制液位(油位标尺的2O%、5O%、100%)的磁翻板旁。干簧管式接近开关对应的磁翻板为“有油位”时,开关闭合,反之开关断开。开关信号经PLC数字输入模块送至轧线计算机,实现控制功能(摩根功能规格书E.C.$645X描述)。

2.1 起动程序润滑系统油泵起动30s内油阀、气阀关闭,等管路油压达到正常,即30s后,油阀、气阀才打开。

2.2 油位低时控制程序

当检测到油位低*限位开关信号(油位标尺的20%处,LB/LVL6动作)时,开始计时,气阀在45s内处在关闭状态,使罐内油位上升。油位低信号解除后,进入正常工作油位控制程序。若45s后油位低信号仍然存在,则执行油位低故障处理程序。

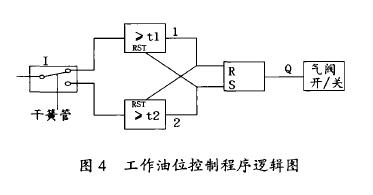

2.3 工作油位控制程序

当油位在5O%处时,开关LB/LVL5闭合,计时15s,若信号保持未变,则选通开气阀,使贮罐油位下降;相反顺序关气阀,使贮罐油位上升。循环工作油位控制在5O%位±200mm范围内。

2.4 油位高时控制程序

油位高*限位开关LB/LVL4动作(油位标尺的8O%处),45s后油位高信号解除,进入正常工作油位控制程序。若油位高信号仍然存在,则执行油位高故障处理程序。

2.5 油位故障处理程序

油位故障时停止加热出钢。若由油位高引起,则轧线各机组按先后顺序完成各自轧制工序,相关设备停车;若由油位低引起,则轧线切废联动,相关设备按先后顺序完成各自轧制工序后停车。

三、 故障原因分析

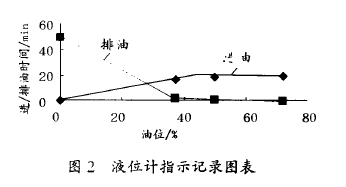

3.1 液位计构造存在缺陷用人工进 F油试验时,发现液位计指示的液位在O%-37%区间内变化缓慢。如图2所示,

持续向空贮罐加油至液位计指示值37%时,用时约15min。反之,排油液位计回零用时大于40min。在其它区域液位变化则快许多。通过对粗苯防爆液位计结构分析,我们发现:圆柱体浮筒(~58mm×280mm)浮在0% ~37%区间时,形同一个柱塞挡住了液位计简体下部的联通管管口(见图3,

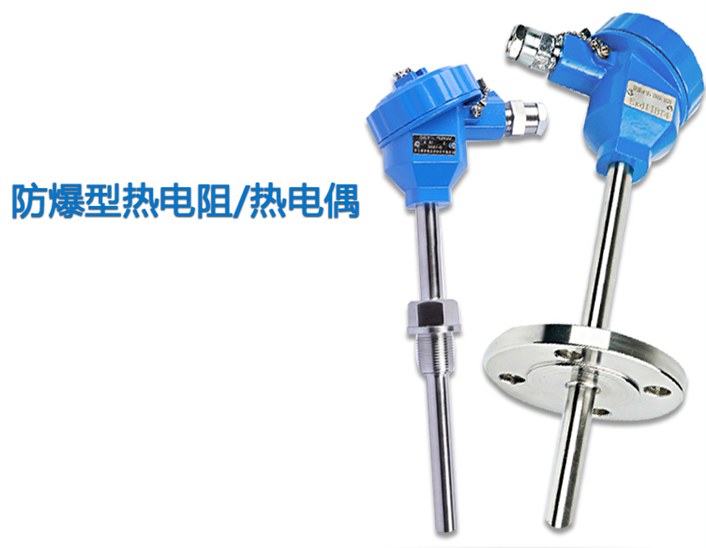

液位计筒体内径d/~i0mm,标尺长750mm。750mm×20%=150mm,280÷750=37.3%),液位计油位滞后于贮罐油位变化。液位计回油时,浮筒漂向管口,则阻尼作用更强了,低油位*限开关LB/LVL6不能及时动作和关闭气阀LB/EV2是造成贮油罐泄空而计算机未执行油位故障处理程序的原因。图3 液位计故障剖析图3.2 液位检测开关和控制程序干簧管式接近开关本身依靠磁控开或合,易受周围磁场干扰产生误动。现场液位计安装位置一侧与电缆桥架相邻,而另一侧常有行车电磁吸盘吊装钢卷作业。从工作油位控制逻辑过程可以看出(图4):尽管油位检测开关已通,每15s(t1=t2=15s)内,只要存在一次脉冲干扰,开气阀电路回路将未被选通。反之亦然。因此,干簧管式接近开关误动产生错误控制,也是酿成事故的另一个原因。

四、 解决方案

4.1 改变测量方法

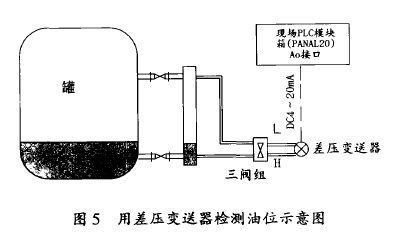

用差压法检测油位(△P=p•h)。在上、下联通管处开孔取压,选用智能差压变送器(*大测量范围0~10kPa,耐压力1.6 a,输出DC 4~20mA,带显示表)检测差压。标定时,取工作用油压力0~750ram油柱(为保证p值不变)作为输入,并使表头指示为0%~100%(线性关系)即可。差压变送器输出信号接入现场PLC模块箱PANAL20的模拟量输入通道,与轧线计算机联网(见图5)。

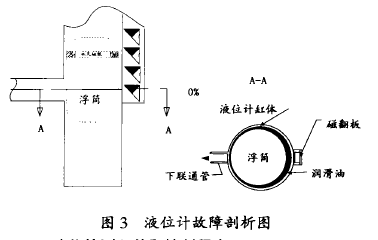

4.2 修改计算机程序

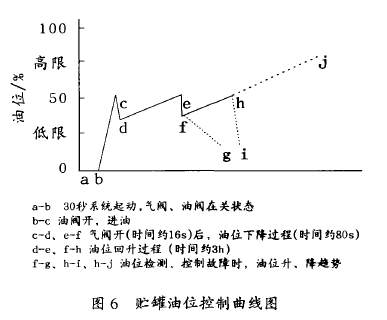

编程实现计算机画面实时显示油位(0% ~100%)和油位高、低的报警功能。我们用差压法测量贮罐油位,如图6所示,开气阀时,油位回落较快;关气阀时,油位上升缓慢(每小时7%)。可以将工作油位高位设在65%,油位从该点升至*限高位(80%),用时估计为2h。工作油位低位在55%~60%处,预警时间将提前20s以上,工作控制油位整体提高也利于润滑设备的安全。因此,设定油位低于60%作为关闭气阀条件,高于65%作为打开气阀条件,用双位式调节法代替原来的延时选通位式调节,控制油位在一定范围内。保留了原有油位故障处理程序。

图6 贮罐油位控制曲线图

五、本文总结

对贮罐油位改用差压法检测后,测量值滞后性小(考虑到气阀开/cjj时的差压波动影响,可适当增加阻尼,damp值取2~4s)。智能差压变送器准确度高(0.5级,粗苯防爆液位计1.5级),稳定性好,调整灵活(用实际工作油进行标定,不需要专门测定油的密度p),安装也比较方便,可保留粗苯防爆液位计。计算机编程部分工作量也不大,实施该项目费用在7 000元以内。此方法可用于其他水箱和油箱等检测、控制方式的改进。

|

|